调频雷达物位计:重塑工业生产的物位测量标准

在现代化工业生产的精密链条中,物位测量数据的准确性直接决定着生产效率与成本控制。当高温容器内的熔融物料、高粘度反应釜中的粘稠介质、粉尘弥漫的料仓等复杂场景成为测量阻碍时,调频雷达物位计以突破性技术,为工业生产提供了稳定可靠的物位监测方案。

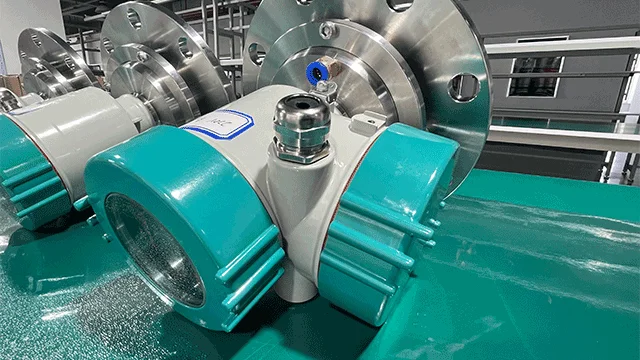

传统物位测量设备在面对工业现场的多重干扰时,常因信号衰减、介质粘附等问题产生数据漂移。调频雷达物位计采用高频电磁波技术,其发射的雷达波可穿透蒸汽、粉尘与泡沫形成的屏障,在被测介质表面形成稳定反射。即使在 - 40℃至 200℃的极端温度区间、0-40bar 的高压环境中,仍能保持 ±0.2% 的测量精度,让化工反应釜内的液位变化、燃煤锅炉的料位波动都处于精准掌控之中。

这种强大的环境适应性,使其在医药行业的无菌发酵罐、食品加工的糖浆储存罐、矿山的矿石料仓等场景中表现卓越。某大型化肥厂将传统超声波物位计更换为调频雷达物位计后,尿素合成塔的液位测量误差从 ±5% 降至 ±0.3%,单批次产品原料消耗降低 2.1%。

工业生产中的腐蚀性介质、有毒物料一直是物位测量的难题。调频雷达物位计采用非接触式测量原理,传感器探头与被测介质无直接接触,从根本上解决了设备腐蚀、介质污染问题。在电镀行业的铬酸槽测量中,其特氟龙涂层探头可耐受强腐蚀性介质侵蚀,使用寿命较接触式设备延长 6 倍以上。

对于易燃易爆的危险场所,调频雷达物位计通过 ATEX、IECEx 等防爆认证,采用本质安全型设计,可在化工防爆区、油气储罐等危险环境中安全运行。某炼油厂应用该设备监测原油储罐液位后,不仅消除了人工巡检的安全隐患,还通过实时数据传输实现了储罐自动联锁控制,一年减少 3 次潜在溢出事故。

在工业 4.0 的浪潮下,调频雷达物位计的智能化功能为生产管理赋能。设备内置的自诊断系统可实时监测信号强度、探头状态,通过 HART、PROFINET 等通讯协议将数据上传至中控系统,运维人员无需现场排查即可判断设备运行状态。某水泥集团在 50 个原料仓部署该设备后,通过远程诊断功能将故障排查时间从平均 4 小时缩短至 15 分钟,年节约维护成本 38 万元。

其宽量程比设计(1:100)可满足从微量液位到满罐状态的全量程测量,配合自适应算法,能自动识别虚假回波并过滤干扰信号。在污水处理厂的污泥浓缩池测量中,即使介质表面因搅拌形成剧烈波动,仍能输出稳定数据,为加药系统提供精准的控制依据。

从精细化工的间歇式反应到连续生产的流水线作业,调频雷达物位计正以其精准、可靠、安全的特性,成为工业生产的 “物位监测神经中枢”。选择调频雷达物位计,不仅是选择了一款测量设备,更是为生产流程注入了智能化基因,在降本增效、安全生产的双重驱动下,助力企业构建更具竞争力的现代化生产体系。

相关新闻

English

English

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~